Os detectores de calor à prova de explosão diferem dos seus equivalentes comuns principalmente nos materiais de construção e nas capacidades de contenção de perigos. Construídos com substâncias robustas, como aço inoxidável e outras ligas duráveis, os detectores à prova de explosão são projetados para evitar que qualquer fonte de ignição escape. Isso contrasta com os detectores de calor comuns, geralmente embutidos em invólucros de plástico. Os materiais usados nos detectores à prova de explosão impactam significativamente sua capacidade de conter perigos. Por exemplo, esses detectores podem suportar diferenças de pressão sem comprometer sua integridade estrutural, o que é essencial em ambientes perigosos. Além disso, eles frequentemente apresentam revestimentos superficiais que aumentam a resistência à corrosão química, tornando-os adequados para ambientes industriais.

Detectores à prova de explosão devem atender a padrões de certificação específicos para garantir a segurança em ambientes perigosos. Padrões como ATEX na Europa e NEC nos EUA fornecem os critérios necessários para que esses dispositivos sejam considerados seguros para uso em atmosferas explosivas. Apenas dispositivos oficialmente certificados podem ser utilizados nesses ambientes. Por exemplo, equipamentos certificados para Zona 1 são adequados para locais onde misturas explosivas são propensas a ocorrer. Isso destaca a importância de uma documentação adequada e do cumprimento dos requisitos de certificação, que podem ser verificados por meio de entidades oficiais como ATEX ou NEC, garantindo o uso de dispositivos seguros e conformes em configurações potencialmente perigosas.

O desempenho dos detectores à prova de explosão em condições ambientais extremas os diferencia dos detectores comuns. Projetados para operar em uma ampla faixa de temperatura, frequentemente de -40°C a +70°C, esses detectores mantêm sua funcionalidade onde dispositivos comuns podem falhar. Eles são testados quanto à resiliência contra choques ambientais, vibrações e níveis variáveis de umidade, fatores críticos em aplicações industriais. Testes de campo e estatísticas destacam sua confiabilidade, confirmando sua adequação para uso em ambientes perigosos. A capacidade de suportar tais condições garante que os detectores à prova de explosão ofereçam uma solução robusta e confiável para monitorar a segurança em ambientes industriais desafiadores.

Ao avaliar métodos de segurança em ambientes perigosos, a segurança inerente e a carcaça à prova de explosão são duas abordagens contrastantes. A segurança inerente é alcançada ao projetar dispositivos que limitam as saídas de energia para evitar ignição em condições de falha, tornando-os ideais para áreas de alto risco. Este método garante que, mesmo em caso de falha, os níveis de energia permaneçam abaixo do necessário para desencadear uma explosão. Por outro lado, a carcaça à prova de explosão contém uma explosão dentro do detector, impedindo assim que ela ignite a atmosfera circundante. As opiniões de especialistas enfatizam que a escolha entre essas tecnologias depende de aplicações industriais específicas e avaliações de risco abrangentes.

Os detectores de calor à prova de explosão são projetados para suportar ambientes desafiadores, como evidenciado por sua classificação IP66. Esta classificação garante que os detectores são protegidos contra a entrada de poeira e contra jatos fortes de água, o que é essencial para manter a funcionalidade em condições adversas. Além disso, esses detectores possuem limites de temperatura definidos que asseguram a eficiência operacional, seja expostos a calor ou frio extremo. Essa proteção é crucial para evitar falhas que podem ocorrer devido a fatores ambientais adversos. Adotar classificações IP não só aumenta a durabilidade e confiabilidade dos sistemas de alarme de incêndio, mas também é fundamental para indústrias expostas a tais tensões.

A integração perfeita de detetores à prova de explosão com painéis de controle de alarme de incêndio é crucial para garantir uma resposta de emergência rápida. Essa integração permite que esses detetores comuniquem-se eficazmente com painéis de controle centralizados, acelerando assim a resposta a potenciais perigos. A compatibilidade com sistemas de alarme diversos enriquece ainda mais o quadro de segurança das instalações industriais, permitindo monitoramento em tempo real e gestão eficiente de riscos. De acordo com relatórios do setor, a integração de sistemas de detecção provou reduzir significativamente os tempos de resposta durante eventos perigosos, mitigando o risco de acidentes e melhorando a segurança geral.

As refinarias petroquímicas são ambientes de alto risco, repletos de vapores explosivos, exigindo tecnologias de detecção especializadas. Garantir a segurança nessas atmosferas voláteis é primordial, pois até uma pequena ignição pode levar a consequências catastróficas. Detectores de calor à prova de explosão desempenham um papel crucial na prevenção de possíveis ignições em áreas de armazenamento químico. De acordo com estatísticas de segurança, esses sistemas são altamente eficazes na mitigação de riscos, reafirmando a necessidade de adotar medidas de segurança robustas. O avanço nessa tecnologia destaca a importância de manter padrões rigorosos de segurança nesses setores.

As salas de baterias abrigam gases inflamáveis, tornando a prevenção de ignição imperativa por meio do uso de detectores de calor à prova de explosão. Da mesma forma, ambientes com poeira combustível apresentam riscos significativos de incêndio. Esses detectores devem ser proficientes na identificação de superaquecimento para evitar desastres eficazmente. Pesquisas indicam que a implementação de detectores especializados nessas configurações reduz substancialmente os incidentes de incêndio, destacando sua importância crítica. A implementação estratégica desses detectores é uma pedra angular dos protocolos de segurança em áreas suscetíveis à combustão.

Sistemas de HVAC localizados em zonas perigosas exigem a integração de tecnologia de detecção de calor à prova de explosão para monitorar as condições de forma eficaz e evitar superaquecimentos. A implementação desses sistemas de detecção ajuda a evitar tempos de inatividade do equipamento e a aumentar a segurança operacional, pois o superaquecimento não controlado pode resultar em falha do equipamento. Diretrizes de especialistas recomendam a integração dessas tecnologias nos sistemas de HVAC, pois isso reduz significativamente os riscos de segurança. Essa medida preventiva atua como uma salvaguarda no mantenimento das operações industriais, promovendo um ambiente de trabalho mais seguro.

Compreender as classificações de zonas é crucial para instalar detectores de calor à prova de explosão de forma eficaz em ambientes perigosos. Essas classificações, definidas como Zona 0, Zona 1 e Zona 2, indicam níveis variados de exposição a atmosferas explosivas. A Zona 0 representa áreas onde gases explosivos estão continuamente presentes, exigindo equipamentos que possam suportar os níveis de risco mais significativos. As Zonas 1 e 2, embora menos perigosas, ainda exigem conformidade com padrões rigorosos de equipamentos. Os órgãos reguladores impõem a conformidade com esses requisitos de zonificação, tornando obrigatório para as empresas aderirem a eles para garantir segurança e funcionalidade.

Os padrões de cabeamento para detectores à prova de explosão são ditados por regulamentos rigorosos para garantir segurança e eficácia em ambientes propensos a riscos explosivos. A escolha dos tipos de fio e conexões é crítica; ela previne fontes de ignição que podem comprometer o desempenho do detector. A Associação Nacional de Proteção contra Incêndio (NFPA) estabelece normas da indústria que detalham esses protocolos de cabeamento essenciais. Garantir que o cabeamento esteja de acordo com esses padrões é fundamental para manter a integridade e confiabilidade dos sistemas de detecção à prova de explosão em instalações perigosas.

A manutenção regular é essencial em atmosferas explosivas para confirmar a confiabilidade e funcionalidade dos sistemas de detecção ao longo do tempo. Ela envolve verificações da integridade do equipamento, realização de testes de funcionalidade e adesão a cronogramas de inspeção destinados a identificar desgaste ou possíveis falhas. Instalações que implementam protocolos rigorosos de manutenção enfrentam menos incidentes, assegurando assim a conformidade com normas de segurança e aumentando a segurança operacional em ambientes de alto risco. Evidências estatísticas destacam os benefícios das rotinas regulares de manutenção na prevenção de desastres e na manutenção da eficácia do sistema.

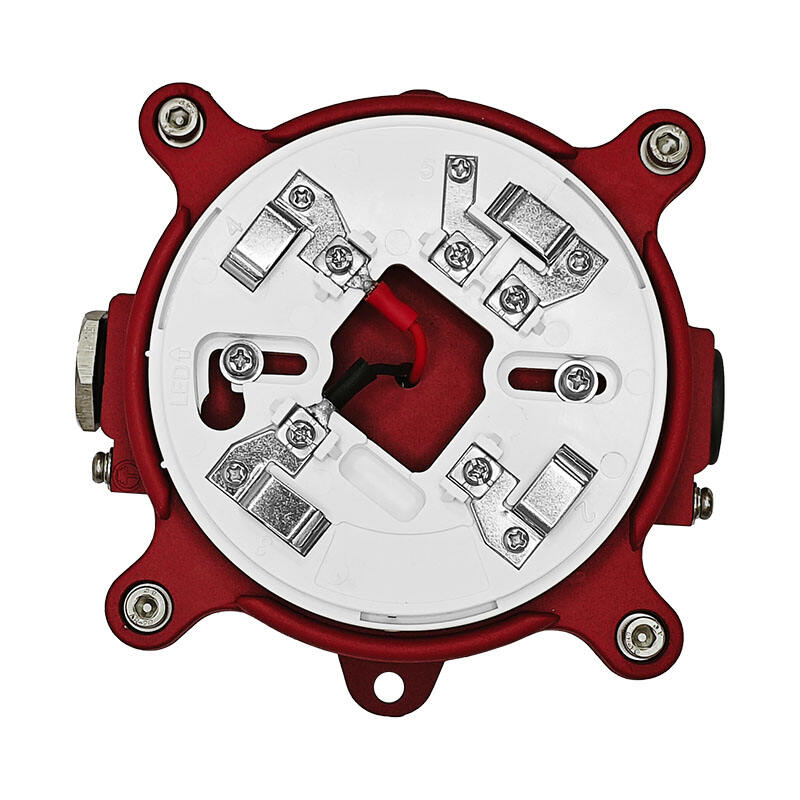

O Detector de calor à prova de explosão é projetado para resistir a condições extremas, apresentando especificações vitais para um desempenho eficaz em ambientes perigosos. Detalhes-chave incluem uma faixa de temperatura de operação de -40°C a +85°C, uma tensão nominal de 24 Vdc e conformidade com os padrões de proteção contra ingresso IP66. Esses detectores são robustos, resistindo a fatores ambientais como umidade, poeira e temperaturas intensas, garantindo sinalização confiável durante situações críticas. Essas características são cruciais para indústrias como refino de petróleo e processamento químico, onde necessidades operacionais específicas devem ser atendidas.

Detectores de Fumaça à Prova de Explosão são cruciais para detectar fumaça e calor em áreas perigosas, oferecendo capacidades de função dual que aumentam a segurança. Esses dispositivos estão equipados com algoritmos avançados de detecção que promovem uma resposta rápida, reduzindo alarmes falsos enquanto mantêm altos padrões de segurança. Eles são especialmente úteis em ambientes voláteis como plantas químicas e refinarias. Os fabricantes fornecem dados comparativos entre modelos, ajudando as indústrias a escolherem os detectores mais apropriados para aplicações específicas.

Copyright © 2024 RISOL TECH LTD All Rights Reserved Privacy policy