Los detectores de calor a prueba de explosiones son distintos de sus contrapartes ordinarias principalmente en sus materiales de construcción y capacidades de contención de peligros. Construidos con sustancias robustas como el acero inoxidable y otras aleaciones duraderas, los detectores a prueba de explosiones están diseñados para evitar que cualquier fuente de ignición escape. Esto contrasta con los detectores de calor ordinarios, típicamente encapsulados en carcasa de plástico. Los materiales utilizados en los detectores a prueba de explosiones impactan significativamente su capacidad para contener peligros. Por ejemplo, estos detectores pueden soportar diferenciales de presión sin comprometer su integridad estructural, esencial en entornos peligrosos. Además, a menudo cuentan con recubrimientos superficiales que mejoran la resistencia a la corrosión química, lo que los hace adecuados para entornos industriales.

Los detectores a prueba de explosiones deben cumplir con estándares de certificación específicos para garantizar la seguridad en entornos peligrosos. Estándares como ATEX en Europa y NEC en EE.UU. proporcionan los criterios necesarios para que estos dispositivos sean considerados seguros para su uso en atmósferas explosivas. Solo los dispositivos que están oficialmente certificados pueden ser utilizados en estos entornos. Por ejemplo, el equipo certificado para Zona 1 es adecuado para lugares donde es probable que ocurran mezclas explosivas. Esto subraya la importancia de una documentación adecuada y el cumplimiento de los requisitos de certificación, lo cual puede verificarse a través de organismos oficiales como ATEX o NEC, asegurando el despliegue de dispositivos seguros y conformes en configuraciones potencialmente peligrosas.

El rendimiento de los detectores a prueba de explosiones en condiciones ambientales extremas los distingue de los detectores comunes. Diseñados para operar en un rango de temperatura amplio, a menudo desde -40°C hasta +70°C, estos detectores mantienen su funcionalidad donde los dispositivos comunes podrían fallar. Se prueban por su resiliencia ante choques ambientales, vibraciones y niveles variables de humedad, factores críticos en aplicaciones industriales. Las pruebas de campo y las estadísticas subrayan su fiabilidad, confirmando su idoneidad para su uso en entornos peligrosos. La capacidad de resistir tales condiciones asegura que los detectores a prueba de explosiones ofrezcan una solución robusta y confiable para la vigilancia de la seguridad en entornos industriales desafiantes.

Al evaluar métodos de seguridad en entornos peligrosos, la seguridad intrínseca y el alojamiento a prueba de explosiones son dos enfoques contrastantes. La seguridad intrínseca se logra diseñando dispositivos que limitan las salidas de energía para evitar la ignición bajo condiciones de fallo, lo que los hace ideales para áreas de alto riesgo. Este método asegura que incluso en caso de fallo, los niveles de energía permanecen por debajo de lo necesario para desencadenar una explosión. Por el contrario, el alojamiento a prueba de explosiones encapsula una explosión dentro del detector, evitando así que ésta iguale la atmósfera circundante. Las opiniones de expertos subrayan que elegir entre estas tecnologías depende de aplicaciones industriales específicas y evaluaciones de riesgo integrales.

Los detectores de calor a prueba de explosiones están diseñados para resistir entornos desafiantes, como lo demuestra su clasificación IP66. Esta clasificación garantiza que los detectores son herméticos al polvo y protegidos contra chorros de agua fuertes, lo cual es vital para mantener su funcionalidad en condiciones adversas. Además, estos detectores tienen umbrales de temperatura definidos que aseguran la eficiencia operativa, ya sea cuando están expuestos a calor o frío extremo. Esta protección es crucial para prevenir fallos que podrían surgir debido a factores ambientales adversos. Apegarse a las clasificaciones IP no solo mejora la longevidad y fiabilidad de los sistemas de alarma contra incendios, sino que también es crítico para industrias expuestas a dichos factores.

La integración sin fisuras de detectores a prueba de explosiones con paneles de control de alarmas contra incendios es crucial para garantizar una respuesta de emergencia rápida. Esta integración permite que estos detectores comuniquen eficazmente con paneles de control centralizados, acelerando así la respuesta a posibles peligros. La compatibilidad con diversos sistemas de alarma enriquece aún más el marco de seguridad de las instalaciones industriales, permitiendo la monitorización en tiempo real y una gestión eficiente de riesgos. Según informes de la industria, la integración de sistemas de detección ha demostrado reducir significativamente los tiempos de respuesta durante eventos peligrosos, mitigando así el riesgo de accidentes y mejorando la seguridad general.

Las refinerías petroquímicas son entornos de alto riesgo cargados con vapores explosivos, lo que requiere tecnologías de detección especializadas. Garantizar la seguridad en estas atmósferas volátiles es primordial, ya que incluso una pequeña ignición podría llevar a consecuencias catastróficas. Los detectores de calor a prueba de explosiones desempeñan un papel crucial en la prevención de posibles igniciones en áreas de almacenamiento químico. Según las estadísticas de seguridad, estos sistemas son altamente efectivos en la mitigación de riesgos, confirmando la necesidad de adoptar medidas de seguridad tan robustas. El avance en esta tecnología subraya la importancia de mantener rigurosos estándares de seguridad en estas industrias.

Las salas de baterías albergan gases inflamables, lo que hace imperativo prevenir la ignición mediante el uso de detectores de calor a prueba de explosiones. De manera similar, los entornos con polvo combustible presentan riesgos significativos de incendio. Estos detectores deben ser eficientes en la identificación del sobrecalentamiento para evitar desastres de manera efectiva. La investigación respalda que la implementación de detectores especializados en estos entornos reduce sustancialmente los incidentes de incendio, subrayando así su importancia crítica. La implementación estratégica de estos detectores es un pilar fundamental de los protocolos de seguridad en áreas propensas a la combustión.

Los sistemas de HVAC ubicados en zonas peligrosas requieren la integración de tecnología de detección de calor a prueba de explosiones para monitorear las condiciones de manera efectiva y prevenir el sobrecalentamiento. La implementación de estos sistemas de detección ayuda a evitar tiempos de inactividad del equipo y mejora la seguridad operativa, ya que el sobrecalentamiento no controlado puede resultar en fallos del equipo. Las directrices de expertos recomiendan la integración de estas tecnologías en los sistemas de HVAC, ya que reduce significativamente los riesgos de seguridad. Esta medida preventiva actúa como una salvaguardia para mantener las operaciones industriales, promoviendo un entorno de trabajo más seguro.

Comprender las clasificaciones de zonificación es crucial para instalar detectores de calor a prueba de explosiones de manera efectiva en entornos peligrosos. Estas clasificaciones, definidas como Zona 0, Zona 1 y Zona 2, indican diferentes niveles de exposición a atmósferas explosivas. La Zona 0 representa áreas donde los gases explosivos están continuamente presentes, requiriendo equipos que puedan resistir los niveles de riesgo más significativos. La Zona 1 y la Zona 2, aunque menos peligrosas, aún exigen cumplimiento con estrictos estándares de equipo. Los organismos reguladores hacen cumplir el cumplimiento de estos requisitos de zonificación, lo que obliga a las empresas a adherirse a ellos para garantizar la seguridad y funcionalidad.

Los estándares de cableado para detectores a prueba de explosiones están dictados por regulaciones estrictas para garantizar la seguridad y eficacia en entornos propensos a peligros explosivos. La elección de tipos de cables y conexiones es crítica; previene fuentes de ignición que podrían comprometer el rendimiento del detector. La Asociación Nacional de Protección contra Incendios (NFPA) establece los estándares de la industria que detallan estos protocolos de cableado esenciales. Asegurar que el cableado cumpla con estos estándares es vital para mantener la integridad y fiabilidad de los sistemas de detección a prueba de explosiones en instalaciones peligrosas.

El mantenimiento regular es esencial en atmósferas explosivas para confirmar la fiabilidad y funcionalidad de los sistemas de detección con el tiempo. Incluye verificaciones de la integridad del equipo, realización de pruebas de funcionalidad y cumplimiento de calendarios de inspección destinados a identificar desgaste o posibles fallos. Las instalaciones que implementan protocolos estrictos de mantenimiento experimentan menos incidentes, asegurando así el cumplimiento de los estándares de seguridad y mejorando la seguridad operativa en entornos de alto riesgo. La evidencia estadística subraya los beneficios de los regímenes de mantenimiento regulares en la prevención de desastres y el mantenimiento de la eficacia del sistema.

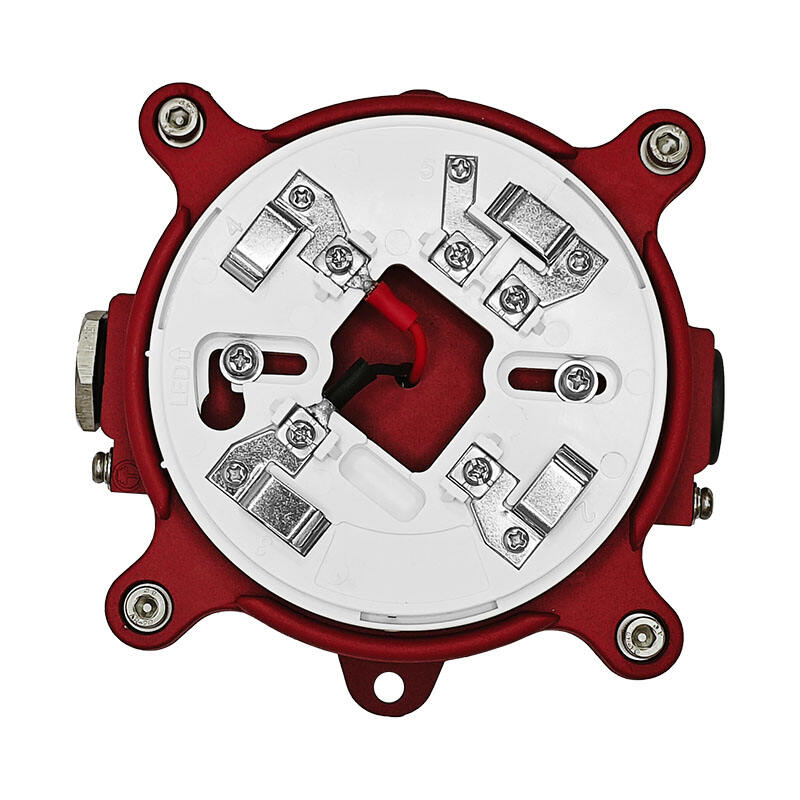

El Detector de calor a prueba de explosión está diseñado para resistir condiciones extremas, destacando especificaciones vitales para un rendimiento efectivo en entornos peligrosos. Detalles clave incluyen un rango de temperatura operativa de -40°C a +85°C, un voltaje nominal de 24 Vdc y cumplimiento con los estándares de protección contra ingresos IP66. Estos detectores son robustos, resistiendo factores ambientales como la humedad, el polvo y temperaturas intensas, asegurando así una señalización confiable durante situaciones críticas. Estas características son cruciales para industrias como la refinación de petróleo y el procesamiento químico, donde deben cumplirse necesidades operativas específicas.

Detectores de Humo a Prueba de Explosiones son cruciales para detectar humo y calor en áreas peligrosas, ofreciendo capacidades de doble función que mejoran la seguridad. Estos dispositivos están equipados con algoritmos avanzados de detección que promueven una respuesta rápida, reduciendo las alarmas falsas mientras mantienen altos estándares de seguridad. Son especialmente útiles en entornos volátiles como plantas químicas y refinerías. Los fabricantes proporcionan datos comparativos entre modelos, ayudando a las industrias a elegir los detectores más adecuados para aplicaciones específicas.

Copyright © 2024 RISOL TECH LTD All Rights Reserved Privacy policy